Este guia é voltado para engenheiros de tubulação, inspetores e gerentes. Ele cobre o uso, tipos, fabricação, medição e inspeção de tubos e redes de tubos, predominantemente na indústria petroquímica e energia e links para páginas com informações detalhadas.

Conteúdo da Página

- Introdução a Tubulações

- Manufatura de Tubos

- Tipos de Tubulações

- Tubulações e o Meio Ambiente

- Fabricação e Instalação de Tubos

- Parâmetros de Instalação de Tubulações

- Medição das Dimensões dos Tubo

- Ferramentas de Medição de Tubos

- Alinhamento de Tubos

- Introdução a Soldagem de Tubos

- Falhas em Tubos e Defeitos de Soldagem

- Inspeção de Tubos

1. Introdução à Tubulações

Tubulações tem sido usadas por centenas de anos para transportar recursos de um ponto ao outro. De tubos simples de madeira unidos pelo comprimento aos modernos tubos de cloreto de polivinil não plastificados (uPVC), elas sempre representaram um papel fundamental para a sobrevivência do homem. Essas secções tubulares manufaturadas agora podem ser encontradas por todo o planeta executando inúmeras funções essenciais, como levar o esgoto de nossas casas ou os postes cilíndricos de metal que sustentam a iluminação de nossas ruas.

Uma das áreas que faz uso mais prolífico de tubulações é o setor de energia. Uma crescente população global impõe uma imensa demanda sobre a indústria para que ela proporcione os recursos necessários para suportar esse crescimento. Todavia, questões ambientais puseram todas as indústrias sob atenção. Com o aumento da temperatura média do sistema climático da Terra, i.e, Aquecimento Global como é mais conhecido, se tornando cada vez mais importante, a pressão para reduzir as emissões de carbono do setor de energia é um tópico frequente de discussão entre lideres mundiais e pela população em geral.

A despeito da atenção quase sempre negativa que o setor de energia recebe, é feito um grande esforço para assegurar que o os milhões de quilômetros de tubulações utilizados pela indústria estejam dentro dos mais rigorosos padrões de segurança, tanto os tubos em si e também os produtos que eles transportam.

Este artigo oferece um panorama sobre a sobre a produção de linhas de tubulações e examina a miríade de técnicas utilizadas para instalar, manter e operar tubulações em um ambiente de trabalho moderno.

2. Fabricação de Tubos

A forma tubular oca de um tubo é inerentemente resistente e, portanto, permite não apenas suportar cargas externas em sua construção, mas também para transportar o produto de um ponto a outro. Quando você utiliza o transporte público, liga o aquecimento ou se serve de um copo de água, muito provavelmente está utilizando uma tubulação de alguma forma.

Atualmente a maior parte dos tubos é feito em siderúrgicas. O uso de tubos de aço e sua manufatura ocorrem desde os anos 1800. Outros materiais como ligas exóticas e atualmente aço carbono se tornaram mais generalizadas. Embora o aço ainda seja o mais utilizado devido a sua resistência, ele também pode ser convertido em secções tubulares extremamente leves, para uso onde o peso do tubo seja um fator relevante, como por exemplo na manufatura de equipamentos de lazer ou quadros de bicicletas de competição.

Tubos de aço são tipicamente fabricados em 2 tipos:

- Tubo sem costura (Seamless): Feito perfurando através de um cilindro sólido para criar a cavidade oca.

- Tubo com costura (UOE): Feito curvando uma longa peça plana em um formato circular.

2.1. Processo de Manufatura de Tubos sem Costura

Este processo utiliza um perfurador rotativo para criar o oco em um cilindro sólido que foi aquecido em um forno rotativo para se tornar macio o bastante para ser perfurado. O cilindro sólido super aquecido é movido até um mandril com a assistência de uma série de roletes e empurrado ao longo de seu comprimento, produzindo um tubo oco sem costura.

2.2. Processo de Fabricação de Tubos com Costura Longitudinal (LWS)

Soldar uma folha de metal em um formato tubular por intermédio de processos de forja data mais de 150 anos. De fato, o produtor de bens de ferro britânico James Whitehouse teve garantida uma patente em 1825 para um tubo soldado. Hoje em dia, folhas de aço com até 114mm de espessura podem ser curvados em tubos, geralmente utilizando uma corrente elétrica para aquecer o material em preparação para ser curvado ou outras técnicas de fabricação.

3. Tipos de Tubulação

Tubulações no setor de energia são geralmente divididas em duas categorias:

- Tubulações para transporte de líquidos

- Tubulações para transporte de gás natural

Tubulações para líquidos transportam produtos como por exemplo óleo cru do local de extração até uma refinaria onde ele será submetido a processos de produção, como por exemplo, destilação.

Tubulações de gás natural por outro lado transportam o produto de sua fonte até plantas de processamento, de onde ele será distribuído através de outras redes de tubulações.

As duas categorias principais de tubulações se dividem em 4 subcategorias:

- Tubulações de Coleta: Transportam óleo cru, gás natural ou outros líquidos por uma curta distância. Seu propósito é geralmente coletar o produto em sua fonte antes de enviá-los ao próximo estágio de processamento.

- Tubulações de Alimentação: Carregam óleo, gás e outros líquidos de tanques de armazenamento e unidades de processamento para um estágio subsequente – Tubulações de Transmissão.

- Tubulações de Transmissão: Transportam gás natural, líquidos, óleo cru e outros produtos processados através de longas distâncias, onde o destino pode estar em outros países.

- Tubulações de Distribuição: Estas tubulações são utilizadas para distribuir produtos diretamente a locações comerciais e residenciais.

Tubos podem variar em comprimento, mas tipicamente possuem 12m de comprimento. Eles podem ser cortados em qualquer tamanho desejado pela equipe de produção em uma fábrica ou soldados em comprimentos maiores para permitir uma instalação mais fácil.

As pontas dos tubos podem ser:

- Pontas Planas (PE*)

- Ponta Roscada (TE*)

- Ponta Biselada (BE*)

Pontas Planas são geralmente utilizadas em tubos de menor diâmetro e conectados com flanges de engate ou juntas soldadas. Pontas Roscadas também são utilizados em conexões de tubos de menor diâmetro utilizando outros tubos roscados.

Pontas Biseladas são geralmente soldadas em longos comprimentos para criar uma rede virtualmente continua para o transporte de produtos.

O diâmetro dos tubos varia em tamanho dependendo da aplicação e do produto a ser transportado mas geralmente podem ser categorizados da seguinte forma:

- Tubos de Grande Diâmetro: 26” – 60” (66cm – 152.4cm)

- Tubos de Médio Diâmetro: 14” – 24” (35.5cm – 61cm)

- Tubos de Pequeno Diâmetro: 1” – 12” (2.5cm – 30.5cm)

Tubo de Tamanho Nominal (NPS*) é o padrão norte americano para tubos utilizados em altas ou baixas temperaturas e pressão.

As dimensões dos tubos e suas medições serão vistas em maiores detalhes mais adiante neste guia.

4. Tubulações e o Meio Ambiente

Tubulações são normalmente utilizadas para transportar gases e líquidos sobre longas distâncias, frequentemente de propriedade de terceiros. As consequências de uma tubulação rompida ou mesmo danificada são potencialmente catastróficas. Portanto, para assegurar uma instalação, manejo e produção seguras, é necessário que os negócios de instalação se adequem a Padrões.

Antes de uma tubulação ser instalada, um serie de considerações precisa ser feita a cerca de sua construção, incluindo rota, arredores e impacto resultante no meio ambiente. Frequentemente também precisam ser considerados fatores sensíveis a cerca do produto a ser transportado através da tubulação devido aos riscos envolvidos. A crescente consciência ambiental tem resultado em um foco crescente em qualquer atividade industrial que possa comprometer humanos, animais ou a natureza em si. Os produtos carregados por tubulações são tipicamente corrosivos, inflamáveis e tóxicos, representando um risco para vida.

Houveram recentemente alguns desastres onde acidentes devido a construção de tubulações resultaram em eventos catastróficos. Da mesma maneira que a indústria da aviação emprega uma rigorosa resposta a acidentes aéreos em um esforço para evitar a repetição de acidentes, a indústria petroquímica reage com o mesmo rigor.

Desses eventos desastrosos, medidas de segurança aprimoradas foram trazidas a luz, com uma grande soma em dinheiro sendo investida visando minimizar riscos e aprimorar a segurança em todas as áreas da indústria. Cada acidente gera um intenso processo de revisões de segurança onde processos, práticas, tecnologias e equipamentos são considerados

5. Fabricação e Instalação de Tubos

A fabricação de tubos é uma parte essencial da preparação da tubulação para que ela esteja pronta para produção. O contexto de fabricação de tubos pode significar qualquer uma das atividades a seguir:

- Pintura

- Cobertura/Resina

- Curvatura

- Corte

- Soldagem

- Codificação

- Testagem

Cada uma dessas técnicas de fabricação pode ser aplicada dependendo da natureza do produto que será transportado e o local onde o tubo será instalado.

5.1. Fabricação da Tubulação

Certos cenários como instalações marítimas de águas profundas requerem tubos que possuam não apenas paredes espessas, resistentes e robustas, mas também capazes de suportar pressões intensas. Algumas dessas tubulações estão a profundidades de milhares de metros onde o risco de empenamento é alto. Dessa forma, fabricação e testes são necessários para determinar se o tubo escolhido vai suportar o stress e tensão da produção.

Estes desafios não estão limitados a fase de produção dos tubos, mas também durante sua instalação. Os aspectos práticos envolvidos em mover e construir uma tubulação a tais profundidades não incluem apenas assegurar que as estritas especificações de instalação sejam alcançadas, mas também estejam adequadas as conformidades de segurança, tornando a tarefa um imenso desafio para os negócios que operam no setor.

Comparativamente, a fabricação e construção de tubulações em terra é consideravelmente menos complexa. Entretanto este tipo de instalação também apresenta seus próprios desafios. Atividades como transporte, encaixe e construção são menos complicadas e também menos exigentes em termos de técnicas de fabricação. Navios construídos especificamente para lançar tubulações são requeridos para instalações offshore onde tubulações de águas profundas são construídas utilizando métodos como Town-in, J-lay ou S-lay.

5.2. Instalação de Tubulações

Uma instalação de tubulação típica envolve os seguintes passos:

- Análise da área designada para a instalação

- Planejamento da rota, design e aprovação

- Preparação da área

- Fabricação Material dos Tubos

- Ajustes de forma e curvatura para adequar os tubos a rota

- Soldar as secções tubulares, unindo-as

- Inspeção de solda e aprovação

- Cobertura das juntas

- Mover a tubulação para a posição

- Encaixar as válvulas

- Testagem final e desmobilização

Projetos de instalação de tubulações podem levar de alguns meses a vários anos para serem completados, requerendo uma variedade de habilidades distintas, geralmente implementada por uma cadeia de suprimentos no caso de grandes companhias. Inspeção independente e subsequente aprovação por uma organização especializada dentro da cadeia de produção é benéfica para estas empresas pois adiciona um alto nível de rigor ao projeto, algo que dificilmente é alcançado quando elas aprovam seus próprios projetos.

6. Parâmetros de Instalação de Tubulações

A segura instalação e continuo manejo das tubulações requerem que as companhias sigam uma codificação específica durante a construção e a fase operacional de um projeto de tubulação. Existem 3 códigos principais que os operadores de tubulação devem observar.

- Det Norske Veritas (DNV)

- American Petroleum Institute (API)

- International Organization for Standardization (ISO)

Cada uma dessas organizações estipula requerimentos bastante específicos que os operadores de tubulações devem observar e considerar em suas práticas de operação, todas com o objetivo específico de aprimorar a segurança durante o estágio de instalação e operação. Outro aspecto altamente importante é prover especificações padronizadas que são aprovadas pelos operadores de tubulação e usadas pelas contratadas em seus projetos, incluindo indústrias de tubos

6.1. Códigos de Práticas DNV

A Det Norske Veritas editou seu primeiro código de tubulações em 1976 e desde então alcançou reconhecimento global como administradora de uma das organizações líderes em padronização de tubulações. A DNV declara que 65% de todos os projetos completados aderem aos seus padrões, que são compostos de especificação de serviço e práticas recomendadas que são altamente valorizadas internacionalmente no setor de tubulações

6.2. Normas API

Estabelecida em 1919, o American Petroleum Instintute já editou mais de 700 normas para estabelecer, manter e distribuir normas padronizadas para indústria petroquímica. O objetivo da API é aprimorar a segurança operacional, proteção ambiental e sustentabilidade de toda indústria. Eles alegam que ajudaram a acelerar a aceitação de projetos, levando produtos ao mercado mais rapidamente e evitando processos repetitivos cada vez que um produto é fabricado.

6.3. International Organization for Standardization

A ISO oferece inúmeras normas através de uma imensa gama de organizações, mas também especifica e recomenda códigos de práticas para o design, materiais, construção, testagem, operação, manutenção e desinstalação de sistemas

de tubulações utilizados para transporte na indústria petroquímica. O propósito que ela almeja é prover a base para um seguro design, construção, teste, operação, manutenção e desinstalação de projetos de tubulação.

Normas são de altíssima prioridade para todas as tubulações envolvidas, quer esse envolvimento seja na fabricação, instalação ou operação. A importância destas orientações, não importa qual seja a organização que as recomenda é a segurança das pessoas e do meio ambiente.

7. Medição das Dimensões dos Tubos

A geometria de tubos, cilindros ocos ou qualquer outra maneira que prefira chamar é alvo de inúmeras e variadas interpretações. O objetivo dessa secção é prover um guia geral de como as dimensões são comumente referidas por aqueles que trabalham no ramo.

7.1. Comprimento do Tubo (L)

Essa dimensão é a distância geral entre as terminações de um tubo.

7.2. Diâmetro Externo (OD)

É a medida entre as bordas externas da ponta do tubo.

7.3. Diâmetro Interno (ID)

O diâmetro interno é a distância entre as bordas do oco interno, algumas vezes chamado de calibre interno.

7.4. Espessura da Parede (WT)

A espessura da parede é a largura média da parede do tubo.

Aqui costumam haver algumas inconsistências sobre como se referir às dimensões dos tubos. Por exemplo, nos Estados Unidos, as dimensões são referidas em pés e polegadas enquanto na Europa, em centímetros. Embora geralmente isto não seja visto como um problema significativo, considere o prejuízo de 125 milhões de dólares da NASA em 1999 quando o Mars Climate Orbiter, uma sonda espacial robótica foi feita em pedaços devido a um erro de conversão de medidas.

Uma maior clareza e um conjunto padronizado de termos geométricos ajudarão a criar a necessária terminologia dimensional requerida para uma consistente construção e operação de tubulações.

Existem inúmeras outras medições que podem ser executadas nas pontas dos tubos, incluindo deformação, dimensões das pontas, ângulos, tipos de solda e juntas. Elas serão explicadas em maiores detalhes em nosso blog.

8. Ferramentas de Medição de Tubos

Dado que existem inúmeros aspectos de um tubo que requerem medição, existem inúmeras técnicas e ferramentas para conduzir o processo de medição. Alguns métodos são básicos e oferecem resultados rudimentares, outros vastamente complexos, mas que oferecem dados precisos sobre qualquer uma das dimensões do tubo.

O mesmo pode ser dito sobre as ferramentas de medição de tubos. Existem alguns dispositivos relativamente simples que são de fácil utilização.

- Fita Métrica

- Compassos de Tubo

- Medidor de Espessura de Tubos

- Medidor de Bisel de Tubos

Muitas dessas ferramentas de medição de tubos são baratas e simples de usar, oferecendo resultados rápidos ao operador. A despeito da natureza simplória desses métodos, elas podem ser suficientes para algumas aplicações em projetos de tubulação.

Medidas como o comprimento dos tubos, diâmetros interno e externo e espessura da parede podem ser obtidos com facilidade.

Para situações onde as medidas da tubulação precisam alcançar um nível de qualidade elevada, melhor repetibilidade e precisão garantida, ferramentas mais avançadas são necessárias.

Ferramentas Avançadas de Medição de Tubos

Ferramentas existentes para medir aspectos mais complexos da forma de um tubo incluem:

- Deformidade da Ponta do Tubo

- Vão de Soldagem entre Tubos

- Formato do Bisel

- Circunferência do Tubo

- Perímetro de Soldagem

- Pipe end Hooking

Diferente de suas contrapartes mais simples, estas ferramentas utilizam tecnologia inovadora, incluindo softwares de computador para fornecer dados de medição mais precisos.

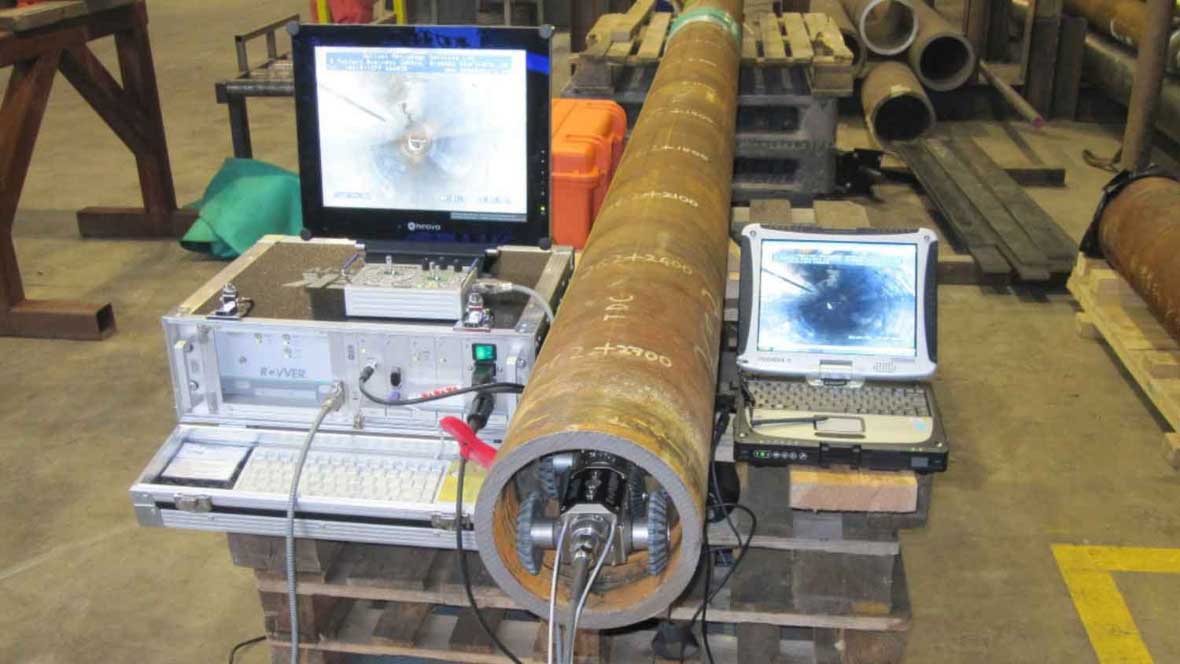

Tecnologias a laser por exemplo, evoluíram para um nível onde podem ser utilizadas para gravar alguns milhares de medições da terminação de um tubo, criando uma nuvem de pontos da geometria do tubo. Esta nuvem de pontos pode então ser analisada em computador utilizando um software dedicado para medição de tubos.

A precisa análise dimensional de um tubo pode ser útil em situações onde o alinhamento ou encaixe de tubos como é mais normalmente referido, for importante. A precisão com que um tubo é alinhado em linhas de grande profundidade projetadas para carregar óleo cru para uma refinaria em terra é crucial.

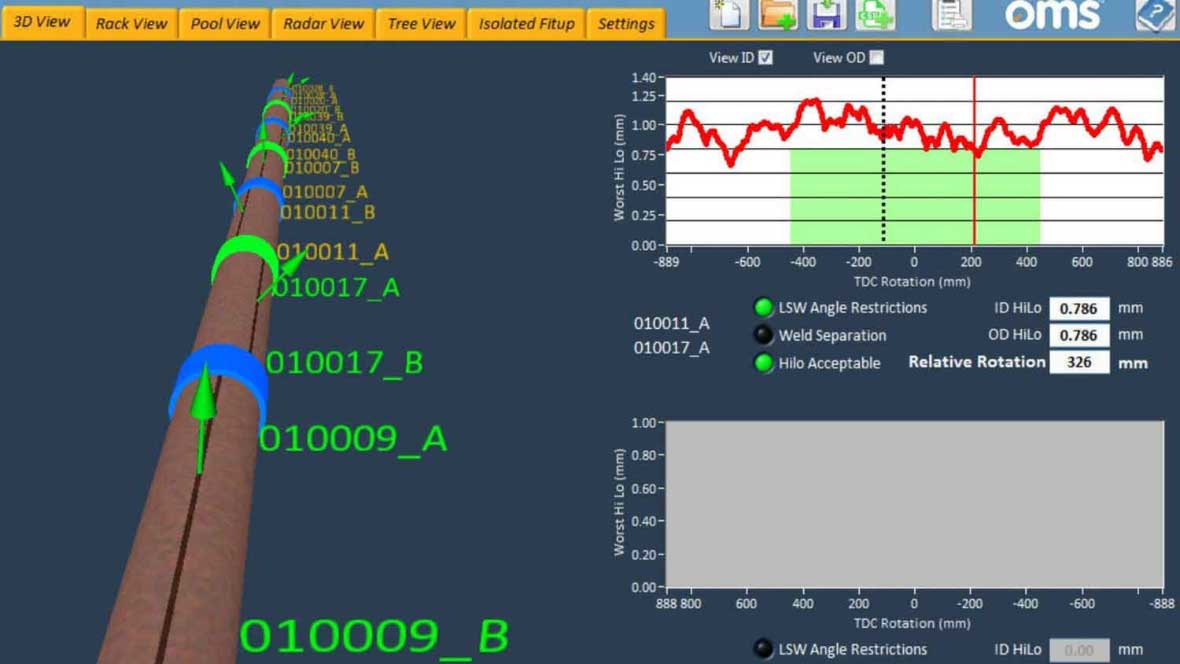

9. Alinhamento de Tubos (Pipe Fit-up)

Alinhamento de tubos é o processo de alinhar duas secções de um tubo, geralmente a ponta de um tubo a de outro em preparação para soldagem para criar uma secção mais longa de uma tubulação.

A despeito dos aprimoramentos nos padrões de fabricação com a evolução da tecnologia, o problema é chave é que:

- Tubos não são fabricados perfeitamente circulares

- A espessura da parede nunca é constante

- O comprimento dos tubos raramente é um comprimento consistente

- Tubos raramente possuem uma geometria paralela

- Tubos normalmente possuem imperfeições

Tubos, mais especificamente a ponta dos tubos, vão muitas vezes parecer circulares aos olhos humanos, mas na realidade eles normalmente são imperfeitos. Devido aos processos de manufatura, transporte e fabricação, os tubos estão sujeitos a um considerável número de impactos. Isto pode resultar neles sendo deformados das seguintes formas:

- Ovalização e circunferência imperfeita ao longo do comprimento e nas pontas

- Dentes, arranhões, pontilhados e ranhuras no diâmetro externo e nas pontas

- Espessura das paredes inconsistentes ao longo do comprimento e nas pontas

O fato é que tubos raramente são produzidos de forma suficientemente consistente para obter alinhamento perfeito para soldagem. Isso não quer dizer que alinhamento perfeito seja requerido como norma, de fato, existem inúmeras ocasiões onde a soldagem precisa apenas ser “boa o bastante” para ser aprovada pelo inspetor de solda e estar de acordo com as normas de soldagem do projeto. Por exemplo, a tolerância para tubulações que cruzam áreas remotas e desabitadas em solo são menos propensas a ter as especificações de projeto estritas de uma tubulação de águas profundas.

Alinhamento altamente preciso de tubos é crítico em situações onde a tubulação estará sujeita a intensa pressão, líquidos ou gases corrosivos, correntes como as encontradas no leito oceânico, em Steel Catenary Risers (SCR’s) em juntas críticas da tubulação, como spool tie-ins.

10. Introdução a Soldagem de Tubos

A prática da soldagem se estende muito além das tubulações para outras áreas da indústria, mas aqui iremos introduzir brevemente a soldagem de tubos para o setor de energia.

Tubos soldados devem suportar o peso e a pressão do fluido que eles carregam além das condições externas de onde as tubulações estão situadas. A crescente resistência dos tubos torna a soldagem cada vez mais desafiadora para engenheiros que precisam trabalhar com elas. Para aumentar a confiabilidade e lucratividade nesta indústria, técnicas eficientes de soldagem são requeridas para estes materiais.

Entre 2014 e 2019 é estimado cerca de 270000Km de tubulações tenham sido instaladas a um custo de 216 bilhões de dólares. A demanda por tubulações mais confiáveis e seguras com produtividade aprimorada é crescente, especialmente no setor de energia. Mas estes requerimentos são exigidos em uma época onde existe a necessidade de tubos de grande diâmetro, mais fortes e econômicos. Infelizmente estes dois grupos de requerimentos comprometem um ao outro. Quando você pensa em segurança ou vida útil aprimorada, isso pode ser traduzido para “eu preciso de tubos mais espessos”, mas quando você quer reduzir os custos de instalação você geralmente vaia pensar “Preciso de tubos mais baratos”. É fácil perceber como as necessidades da indústria nem sempre se alinham com o que pode ser alcançado. Inovação pode representar um papel crucial na resolução destes problemas.

Existe uma correlação distinta entre a qualidade da solda dos tubos e performance da tubulação. Soldas de alta qualidade são resultado de um bom alinhamento entre tubos. Ambos os fatores contribuem enormemente para a performance da tubulação. Se a performance da tubulação deriva da qualidade de suas junções ou soldas e boas soldas resultam de bom alinhamento, a resposta se torna óbvia. Melhor alinhamento dos tubos contribui diretamente para soldas de alta qualidade, o que leva a tubulações com performance aprimorada.

Embora pareça obvio, isto não é amplamente conhecido por proprietários de tubulações ou por aqueles encarregados da instalação destas tubulações.

Existem inúmeras técnicas de soldagem de tubulações, incluindo:

- Manual metal arc welding (MMA or MMAW)

- Shielded metal arc welding (SAW or SMAW)

- Gas metal arc welding (GAW or GMAW)

- Flux-cored arc welding (FCA or FCAW)

O método escolhido para o procedimento de soldagem depende da escolha do tubo, seu uso na tubulação e o local onde ele será utilizado. Por exemplo, o método de soldagem SAW é geralmente o preferido para soldagem offshore por ser o mais adequado para unir longas secções de tubos antes do posicionamento. Estas soldas devem ser capazes de suportar produção intensa e condições extremas, especialmente quando as profundidades superam os milhares de pés. Por outro lado, trabalhar em linhas de tubulações utilitárias, como as de esgoto requerem processos de soldagem muito menos estritos.

Condições climáticas também podem afetar a escolha da soldagem, como o calor extremo de desertos e temperaturas abaixo de zero em outras regiões. A soldagem de tubos é um estágio crítico na construção de uma rede de tubulações com soldas de má qualidade levando potencialmente a performance abaixo do esperado ou pior, falhas na tubulação ou vazamentos

11. Falhas em Tubos e Defeitos de Soldagem

Relatórios sugerem que entre 1998 e 2017, corrosão foi responsável por cerca de 18% de todos os acidentes com tubulações. Com a crescente sensibilidade social e ambiental, o gerenciamento da integridade das tubulações aliado a tecnologias aprimoradas pode ajudar a aliviar estas ocorrências. Entretanto, falhas em tubulações continuam a ser uma grande causa de preocupação de investidores com interesse em instalação de tubulações. Operadores de tubulações costumam aderir a normas estritas para assegurar que estas infraestruturas críticas sejam construídas e mantidas para minimizar o risco de falha na tubulação.

Falhas em tubulações podem ocorrer devido a uma ampla gama de razões, com corrosão e rachaduras sendo o problema mais comumente encontrados. Corrosão é processo onde o material onde o material deteriora devido a reação eletroquímica chamada oxidação ou ferrugem como é mais conhecido. A oxidação dos tubos pode ser prevenida tomando medidas para limitar a condição, como selecionar o material mais apropriado para uso, adicionando inibidores de corrosão ao processo de tratamento do tubo, revestimento do tubo e limpeza em operação para remover contaminantes.

Corrosão em tubos podem ser geralmente dividias em 3 tipos:

- Corrosão Externa: Surge tipicamente de condições externas de calor, água ou pressão combinada com o contato com materiais corrosivos como solo ácido.

- Corrosão Interna: Resultado do transporte de um material corrosivo ou pressurizado.

- Defeitos de Corrosão: Devido a características físicas como modelo ou forma ou de questões resultantes do manuseio ou instalação.

Em adição a corrosão, stress e rachaduras, pressão ambiental e danos de instalação ou escavação podem todos contribuir para a integridade de uma tubulação.

Entretanto, tubos e outros ativos similares podem ser inspecionados em busca de corrosão e defeitos potencialmente danosos e uma vez identificados, podem ser corrigidos para assegurar que a produção continue sem interrupções. Este tipo de inspeção de tubulação pode efetivamente reduzir os riscos de um projeto durante a fase de instalação e operação, onde checagem rotineiras são executadas.

Quando tubos são soldados, defeitos podem ocorrer por inúmeras razões. Soldas defeituosas podem comprometer as juntas entre os tubos, comprometendo a integridade de toda tubulação.

Defeitos em juntas de tubos podem ocorrer devido a:

- Uso de materiais de baixa qualidade

- Processo inadequado de revestimento

- Características físicas como dentes ou forma

- Técnica de soldagem inadequada

- Uso incorreto das ferramentas de soldagem

Defeitos de soldagem são tipicamente identificados quando são inspecionados utilizando equipamentos de Raios-X ou Teste Ultrassônico Automático (AUT). No momento em que uma solda defeituosa é identificada, a junta soldada provavelmente passou por uma série de processos sequenciais. Este processo pode ocorrer em terra em uma spool base ou abordo de um navio de lançamento de tubos no mar – ele depende da locação final onde a tubulação ficará, com o ultimo tendo consequências financeiras devido a atrasos e procedimentos corretivos.

Se um defeito de soldagem é encontrado neste estágio, a solda defeituosa terá de ser removida cortando-a e então todo o processo deve ser repetido do início. Inspecionando uma solda em busca de defeitos de superfície específicos no começo do processo, uma grande quantidade de tempo pode ser poupada e custos podem ser minimizados. Navios lançadores de tubos custam 100 mil dólares por dia, portanto a economia é considerável.

Além disso, certos tipos de defeitos como Coloração para Soldas de Ligas Resistentes a Corrosão (CRA), HiLo e porosidade podem ser mais difíceis ou impossíveis de detectar em estágios mais avançados de produção.

12. Inspeção de Tubos

Inspeção de tubos é processo de examinar uma amostra utilizando Técnicas Não Destrutivas (NDT), geralmente perda de metal e normalmente ocorre durante o processo de instalação ou de produção. Tubos precisam ser inspecionado por uma serie de razões, geralmente para assegurar que a amostra é adequada ao propósito da tubulação e não apresenta risco de falhas. Por exemplo, a inspeção de uma tubulação pode ser recomendada por um inspetor como parte de um programa de garantia de qualidade ou por um engenheiro de tubulações em resposta a algum problema detectado em uma junta soldada. Inspecionar tubos requer expertise sobre soldagens e credenciamento como por exemplo o Certificado Projeto para Inspeção de Soldas (CSWIP), Certificação de Inspetor de Soldas fornecidas por órgão reconhecidos como FBTS e ABENDI e na maior parte dos casos, entendimento sobra as normas de conformidade.

O papel de um inspetor é avaliar a condição do tubo e antecipar problemas que podem potencialmente escalonar em uma situação mais significativa que possa comprometer a integridade de instalação da tubulação. Inspeção de tubos requerem a utilização de técnicas como:

- Teste Ultrassônico (UT)

- Teste de Partículas Magnéticas (MT)

- Liquido Penetrante (PT)

- Técnicas de Teste Radiográfico

Estes métodos podem ser empregados tanto em terra quanto offshore e com o uso de ferramentas portáteis e também ferramentas de inspeção remota como robôs ou crawlers. A maioria das locações são acessíveis a humanos e permitem o uso de ferramentas de medição especializada e ferramentas de inspeção. Crawlers Robóticos são particularmente úteis quando o requerimento é acessar localidades desafiadoras onde a intervenção humana é limitada devido a fatores de espaço, ambientais ou de distância

Unidades de inspeção robótica podem ser especificamente projetadas para traspor terrenos ou superfícies difíceis e espaços onde a temperatura, pressão ou compostos perigosos estejam presentes. Estes dispositivos podem ser projetados para trabalhar alinhados com os engenheiros de instalação de tubulações na linha de soldagem e podem ser equipados com rodas ou esteiras. Uma ampla gama de ferramentas e tecnologias podem ser instaladas em um crawler de inspeção robótica para conduzir as atividades desejadas, com os dispositivos mais modernos possuindo um design modular para permitir customização em campo.

Uma inspeção tipicamente envolve a checagem de:

- Alinhamento de Tubos – HiLo

- Integridade da solda – Penetração, Concavidade

- Detecção de corrosão ou erosão no tubo

- Rachaduras ou fraturas no tubo

- Formato da ponta do tubo – Out of roundness (OoR)

- Espessura da parede

- Diâmetro

Entender estes atributos requer habilidade especializada e tecnologia sofisticada, incluindo o hardware para acessar o tubo e conduzir a inspeção e software para interpretar os resultados.

O hardware agora está disponível para medir tubos e permitir que aspectos como alinhamento, espessura da parede, diâmetro e forma do bisel sejam quantificadas. Algumas ferramentas oferecem resultados repetíveis e rastreáveis que são cruciais para as especificações de projetos mais modernos onde as tolerâncias de alinhamento de tubos são críticas.

Softwares de podem ser tão simples quanto imagens ou podem prover capacidades mais avançadas como análise das pontas do tubo, onde um laser escaneia as pontas dos tubos e compara com outras medições de forma encontrar o encaixe mais eficiente possível em um grupo de tubos. Alinhamentos mais precisos das pontas dos tubos antes da soldagem podem ter um impacto significativamente positivo na vida útil da solda bem como na produtividade da tubulação como resultado de maior eficiência.

13. Resumo

Tubulações evoluíram de tubos primitivos de madeira utilizados para mover água de um ponto a outro em complexas estruturas de aço carbono que correm no leito oceânico. E a tecnologia utilizada em sua instalação, inspeção e controle também evoluiu, mas é estimado que cerca de metade das tubulações existentes nos EUA atualmente tenham quase 50 anos de idade. Com estatísticas assim, é difícil imaginar que as tubulações ao redor do globo sejam muito diferentes em termos de idade.

Atingir o pico de performance da tubulação é um objetivo perseguido por muitas das grandes organizações do ramo de energia operando atualmente. A integridade é um aspecto que sustenta cada tubulação existente e é uma consideração crítica para todos os operadores não importa o tamanho da companhia, localização ou comprimento da tubulação que elas operam. Manter a eficiência operacional, se adequar as normas regulatórias ou de segurança são a rota amplamente reconhecida para manter a máxima eficiência operacional.

Assegurar a máxima eficiência operacional inclui:

- Correto design e instalação da tubulação

- Uso dos matérias apropriados na construção

- Abordagem proativa na manutenção preventiva de tubulações

- Educação adequada das esquipes e sessões regulares de treinamento.

Um tema chave para aprimorar a produtividade em tubulações é o senso comum:

Investimento nas ferramentas corretas, tecnologia e abordagem para a tarefa a mão. O desenvolvimento de parcerias com experts em seus campos junto com a aplicação de novas ferramentas pode ajudar companhias de energia a seguir em frente com projetos maiores e mais audaciosos.